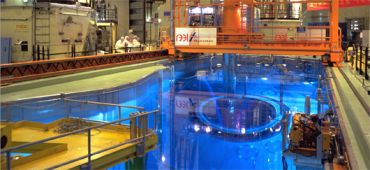

Enrichissement par diffusion gazeuse. Maintenance dans une allée de diffuseurs de l'usine Georges Besse, arrêtée en juin 2012. (©Orano)

Définition et intérêt

Pourquoi faut-il enrichir l’uranium ?

Pour alimenter des réacteurs nucléaires comme les REP constituant le parc nucléaire français, il faut disposer d’un combustible dont la proportion d’uranium 235 se situe entre 3% et 5%. Seul cet isotope (élément dont les atomes possèdent le même nombre d’électrons et de protons, mais un nombre différent de neutrons) peut subir la fission nucléaire libératrice d'énergie.

Or, dans 100 kg d’uranium naturel, il y a environ 99,3 kg d’uranium 238 et 0,7 kg d’uranium 235 fissile (soit 0,7% seulement).

La proportion d’uranium 235 dans le combustible nucléaire se situe entre 3% et 5%.

L’opération consistant à augmenter la proportion d’uranium 235 est appelée « enrichissement ».

L'uranium enrichi pour un utilisation dans les réacteurs civils commerciaux est dit « de qualité réacteur » : il est « faiblement enrichi » (terme utilisé lorsque la concentration isotopique en uranium enrichi reste inférieure à 20%).

Les étapes précédant l'enrichissement

L’uranium est un métal relativement répandu. Dans la croûte terrestre, il est 50 fois plus abondant que le mercure et 1 000 fois plus abondant que l’or. À l’instar de la plupart des métaux, l’uranium ne se trouve pas dans la nature sous sa forme pure.

Il se combine dans les roches à d’autres éléments chimiques pour former principalement deux minerais uranifères (qui contiennent de l’uranium) : la pechblende (U3O8) et l’uranite (UO2). Leur exploitation se fait dans des mines à ciel ouvert ou des galeries d’extraction souterraines.

La teneur en uranium du minerai étant généralement faible, on commence par le concentrer sur le lieu d’extraction afin de ne pas alourdir les coûts du transport. Pour cela, les roches sont broyées, concassées en poudre fine, puis dissoutes dans une solution d’acide sulfurique chaud.

La solution liquide est ensuite précipitée, filtrée, lavée et séchée. On obtient alors une pâte jaune contenant environ 75% d’oxyde d’uranium (U3O8), appelée « yellow cake ».

Mais ce concentré n’est pas utilisable tel quel dans un réacteur nucléaire. Il faut d’abord le débarrasser de ses impuretés (raffinage), puis convertir l’oxyde d’uranium presque pur en hexafluorure d’uranium (UF6) pour faciliter l’étape ultérieure d’enrichissement.

Méthodes d'enrichissement

L’enrichissement est une opération difficile car, comme tous les isotopes d’un même élément, l’uranium 235 et l’uranium 238 se ressemblent beaucoup et ont les mêmes propriétés chimiques. Cependant, il est possible de les différencier grâce à leur légère différence de masse : l’uranium 235 est un tout petit peu plus léger que l’uranium 238. L’enrichissement de l’uranium est basé sur la différence de mobilité due à cette faible différence de masse (de l'ordre de 1,27%).

De tous les procédés d’enrichissement étudiés jusqu’à présent, deux ont été développés à l’échelle industrielle : la diffusion gazeuse et l’ultracentrifugation (d'où provient actuellement la majorité de l'uranium enrichi).

La diffusion gazeuse

En France, la technologie de diffusion gazeuse a été développée par le Commissariat à l’énergie atomique et aux énergies alternatives (CEA). Cette technologie a été utilisée dans l’usine Georges Besse (également appelée usine Eurodif dans le passé) sur le site du Tricastin à Pierrelatte (Drôme) entre 1979 et 2012.

La séparation isotopique par diffusion gazeuse est très gourmande en énergie.

Avant son enrichissement par ce procédé, le tétrafluorure d’uranium (obtenu après extraction du minerai et raffinage) est transformé en hexafluorure d’uranium (UF6) qui a la propriété d’être gazeux à partir de 56°C.

Le procédé par diffusion gazeuse consiste à faire passer l’UF6 à l’état gazeux à travers une multitude de « barrières » qui sont des membranes percées de trous minuscules. Les molécules d’hexafluorure d’uranium 235, plus légères que celles d’hexafluorure 238, traversent un peu plus rapidement chaque barrière, ce qui permet d’enrichir peu à peu l’uranium.

Mais étant donné la masse très voisine des deux isotopes, le ralentissement de l’uranium 238 est très faible par rapport à celui de l’uranium 235. C’est pourquoi l’opération doit être répétée 1 400 fois pour produire un uranium assez enrichi en uranium 235 pour être utilisable dans des centrales nucléaires classiques.

Ce procédé a été progressivement replacé par celui de centrifugation.

L'ultracentrifugation

Ce principe de séparation, désormais utilisé partout dans le monde (notamment dans l'usine Georges Besse II d'Orano depuis 2011), a lieu dans une centrifugeuse qui, telle une essoreuse à salade tournant à grande vitesse, projette plus vite à sa périphérie (sur les parois) l’hexafluorure d’uranium 238 que l’hexafluorure 235 qui reste au centre.

La très légère différence de masse entre les deux molécules permet ainsi d’augmenter petit à petit la concentration en uranium 235. Là encore, l'opération doit être réalisée à de nombreuses reprises pour obtenir un uranium suffisamment enrichi pour le combustible nucléaire.

Avec les matériaux maîtrisés aujourd’hui, l’ultracentrifugation est proche de son asymptote technologique et semble près d’avoir épuisé ses possibilités de progrès en performances et en coût. La structure des coûts d’une usine d’ultracentrifugation est dominée par un fort coût d’investissement et un coût de fonctionnement des plus faibles.

Le procédé d’ultracentrifugation consomme près de 50 fois moins d'énergie que celui de diffusion gazeuse. C’est actuellement la technologie d’ultracentrifugation qui permet d’enrichir l’uranium au coût le plus bas. Cette technologie s'est ainsi imposée pour remplacer la diffusion gazeuse.

Unité de mesure et chiffres clés

Unité de travail de séparation (UTS)

L'unité de travail de séparation (UTS, SWU en anglais pour « Separative Work Unit ») correspond au travail nécessaire à la séparation d'un kilogramme d'uranium en deux lots de teneur isotopique différente (en uranium 235 fissile et en uranium 238).

1 UTS équivaut à « 1 kg de travail de séparation » (1 tonne d’unité de travail de séparation ou kUTS équivaut ainsi à 1 000 kg travail de séparation).

Une mesure d’UTS est proportionnelle à la quantité de matière traitée (uranium) et à la quantité d’énergie nécessaire pour obtenir la séparation (en kWh)(1).

Besoins d'enrichissement au niveau mondial

Selon la World Nuclear Association, les capacités mondiales d'enrichissement d'uranium s'élevaient à 61,5 millions d’UTS par an en 2022(2). À l'horizon 2030, ce niveau pourrait augmenter à hauteur de 70,3 millions d'UTS par an.

Un réacteur à eau sous pression (REP) de 1 000 MW consomme environ 27 tonnes d’uranium enrichi par an selon la World Nuclear Association.

Consommation d'énergie

La séparation isotopique dans une centrifugeuse étant un processus thermodynamique proche de la réversibilité, la consommation en énergie d’une usine d’ultracentrifugation gazeuse est très réduite, de l’ordre de 50 kWh par UTS.

Principaux acteurs de l’enrichissement

Quatre acteurs principaux assurent l’enrichissement de l’uranium pour les producteurs d’électricité(3) :

- Rosatom (Russie) qui disposait de près de 44% des capacités mondiales d'enrichissement d'uranium en 2022 (27,1 millions d’UTS de capacité annuelle en 2022) ;

- Urenco (groupement européen) sur des sites au Royaume-Uni, en Allemagne, aux Pays-Bas et aux États-Unis (17,9 millions d’UTS de capacité annuelle en 2022) ;

- CNCC (Chine), principalement pour son marché intérieur (8,9 millions d’UTS de capacité annuelle en 2022) ;

- Orano (France)sur le site de Georges Besse II (7,5 millions d’UTS de capacité annuelle en 2022). Précisons qu'Orano a décidé en octobre 2023 d'augmenter de 2,5 millions d'UTS par an cette capacité. La première pose de ce projet d'extension de l'usine d'enrichissement Georges Besse 2 a été posée en octobre 2024 (avec une mise en service complète envirsagée en 2030).

Citons par ailleurs USEC (États-Unis) et JNFL (Japon).

Usines d'enrichissement en France (Tricastin)

Usine Georges Besse (Eurodif)

Située à Pierrelatte (Drôme), l’usine d’enrichissement d'Eurodif (Usine Georges Besse) a été mise en exploitation partielle en 1979, avant une mise en service industrielle complète en 1982. Elle a par la suite fourni approximativement le quart des UTS produites chaque année dans le monde occidental. Elle était essentiellement constituée d’une cascade unique de 1 400 étages, de trois tailles différentes, logés dans 4 grands bâtiments.

La séparation isotopique par diffusion gazeuse utilisée par l'usine Georges Besse était très gourmande en énergie : environ 2 400 kWh par UTS. Pour alimenter cette usine à sa pleine capacité (de l'ordre de 10,8 millions d’UTS par an), la production de trois des quatre réacteurs d’EDF de 900 MWe situés sur le même site du Tricastin était ainsi nécessaire.

Arrivant en fin de vie, l’usine Georges Besse a été progressivement remplacée en 2011/2012 par l'usine Georges Besse II, située à proximité, qui utilise le procédé de centrifugation mieux adapté aux conditions économiques et industrielles actuelles

Usine Georges Besse 2

L'usine Georges Besse II a représenté un investissement global de 3 milliards d'euros, ce qui en a alors fait l'un des plus importants projets industriels de la décennie.

La conception modulaire de l’usine Georges Besse II a permis une montée en puissance progressive de la capacité d'enrichissement, en adéquation avec les besoins du marché (chaque module a une capacité de production unitaire d’environ 500 000 UTS/an).

Chantier d'extension

En octobre 2024, Orano a posé la première pierre du chantier de l'extension de son usine d'enrichissement d'uranium Georges-Besse II au Tricastin, qui doit donc lui permettre d'augmenter d'un tiers ses capacités et grignoter des parts de marché au mastodonte russe du secteur.

« Cette extension de capacités répond aux demandes de nos clients électriciens de renforcer leur sécurité d'approvisionnement, grâce à une première production prévue dès 2028 et une mise en service complète en 2030 », a indiqué le groupe dans un communiqué.

D'un montant estimé à 1,7 milliard d'euros, ce projet consistera à construire 4 modules d'enrichissement complémentaires aux 14 modules existants au sein de l'usine Georges-Besse II.

Recherches sur l'enrichissement d'uranium

Le premier procédé d’enrichissement de l’uranium a été la séparation électromagnétique - à l’aide de spectrographes de masse - qui permettait de trier un par un les atomes ionisés en fonction de leur masse isotopique. C’était un procédé à très faible débit et très gourmand en énergie.

Alors que les Français et les Américains ont historiquement choisi ensuite d’enrichir l’uranium par diffusion gazeuse, le Royaume-Uni, l’Allemagne et les Pays-Bas ont ratifié, en 1970, le traité d’Almelo et créent une société chargée de développer la technologie de centrifugation.

En 1973, le premier choc pétrolier incite de nombreux pays en Europe à faire le choix du nucléaire civil. La diffusion gazeuse est à cette époque la technologie la plus mature et la plus performante pour produire de l’uranium enrichi. À la fin des années 1980, les progrès réalisés en matière de résistance des matériaux nécessaire à la fabrication des centrifugeuses (fibre carbone en particulier) ont permis à la centrifugation de devenir la technologie la plus performante.

Au début des années 1990, beaucoup d’efforts ont été consacrés (États-Unis, France, Japon, Afrique du Sud) au développement de procédés sélectifs faisant appel aux lasers. Le principal d’entre eux est appelé SILVA en France et ALVIS aux États-Unis : il s’agit d’effectuer la Séparation Isotopique par Laser d’une Vapeur Atomique d’uranium. Ce procédé est très complexe à réaliser. Après avoir démontré la faisabilité technologique, Américains et Français ont abandonné le développement industriel qui ne semblait pas déboucher économiquement à court terme.

Depuis le début des années 1990, la société Silex Systems Limited a développé en Australie le procédé d'enrichissement moléculaire par laser SILEX. Il se différencie de SILVA par la nature de l'élément excité qui n'est plus l'uranium 235 mais la molécule d'hexafluorure d'uranium 235 et par les propriétés utilisées pour séparer les flux enrichis et appauvris. En 2006, un accord exclusif de développement et d'industrialisation a été signé entre Global Laser Enrichment (GLE) et General Electric. Depuis février 2019, Cameco et Silex détiennent respectivement 51% et 49% de GLE, suit au rachat des parts de GE Hitachi.

Taux d'enrichissement : réacteurs civils et usage militaire

L'enrichissement de l'uranium est une phase décisive dans la production de combustible pour les réacteurs nucléaires, car il modifie donc la composition de l'uranium naturel pour augmenter la concentration de l'isotope fissile (l'uranium 235) : pour que l'uranium soit utilisable dans la plupart des réacteurs nucléaires commerciaux, la concentration d'U-235 doit être augmentée à environ 3-5%, et dans certains cas, jusqu'à 20% pour les réacteurs de recherche ou les réacteurs navals.

Les réacteurs de recherche peuvent nécessiter des taux d'enrichissement de 10% à 20% (et les armes nucléaires un taux d'enrichissement autour de 90%).

L'enrichissement de l'uranium est également une phase sensible du point de vue de la sécurité et de la non-prolifération. Les mêmes technologies utilisées pour enrichir l'uranium à des niveaux adaptés pour les réacteurs civils peuvent être utilisées pour enrichir l'uranium à des niveaux beaucoup plus élevés (90% ou plus) pour fabriquer des armes nucléaires.

Par conséquent, l'enrichissement est strictement surveillé par l'Agence internationale de l'énergie atomique (AIEA) pour prévenir la prolifération nucléaire.

Si l’uranium est enrichi à plus de 20%, il est considéré comme « hautement enrichi ». Après la chute de l’Union soviétique, en 1991, les accords de désarmement nucléaire entre les États-Unis et la Russie ont déversé sur le marché d’énormes quantités d’uranium enrichi à 93%, qu’il a fallu… appauvrir pour pouvoir les utiliser dans les réacteurs(4).

Le cas du nucléaire iranien

En juillet 2019, la question de l'enrichissement d'uranium se retrouve au cœur de l'actualité suite à l'annonce de l'Iran qui souhaite enrichir son uranium au-delà du taux de 3,67% prévu par l'accord sur le nucléaire de 2015.

En novembre 2024, l'Iran a annoncé la mise en service de « nouvelles centrifugeuses avancées », en représailles à l'adoption d'une résolution critique au siège de l'AIEA à Vienne condamnant son manque de coopération concernant ses activités nucléaires.

Début décembre 2024, un rapport confidentiel de l'AIEA (consulté par l'AFP) indique que l'Iran a effectivement commencé à alimenter de nouvelles centrifugeuses qui vont lui permettre « d'augmenter fortement » son rythme de production d'uranium hautement enrichi (jusqu'à 60%) sur son site de Fordo.

Pour rappel, Téhéran défend un droit au nucléaire à des fins civiles mais nie vouloir se doter d'une bombe atomique, comme le soupçonnent les pays occidentaux.