A Marcoule, des recherches sont effectuées pour améliorer les procédés de traitement du combustible nucléaire. (©S. Le Couster/CEA)

Définition du combustible usé

Un combustible nucléaire est dit « usé » lorsqu’il ne peut plus suffisamment entretenir la réaction en chaîne dans le cœur du réacteur nucléaire puisqu'il ne fournit plus de l’énergie de manière performante. Il doit alors être retiré du cœur du réacteur pour être remplacé par du combustible neuf.

En général, le combustible est présent dans le cœur du réacteur pendant une durée d’environ 5 ans(1).

La composition du combustible usé est la suivante :

- 96% d’uranium 238 ;

- 1% d’uranium 235 ;

- 1% plutonium ;

- près de 4% de déchets non recyclables (produits des réactions de fissions et actinides mineurs).

Ainsi, près de 96% de la matière présente dans le combustible usé est récupérable et valorisable grâce aux opérations de traitement et de recyclage. En outre, la radioactivité du combustible usé est supérieure à celle du combustible neuf.

Pourquoi traite-t-on les combustibles nucléaires utilisés ?

Le traitement du combustible usé permet de séparer les matières valorisables (plutonium, uranium) des déchets ultimes (produits de fission, actinides). Le traitement des déchets est en parfait accord avec les principes du développement durable qui a pour objectif de concilier développement économique, équilibre social, respect et protection de l’environnement.

Le traitement des combustibles usés présente un triple intérêt :

- le recyclage des matières énergétiques (uranium, plutonium) encore contenues dans le combustible usé, dont 96 % sont valorisables sous forme de combustible MOX ;

- la simplification de l’entreposage (provisoire) ou du stockage (définitif) des déchets non valorisables qui sont isolés afin de réduire leur volume par 5 et conditionnés grâce à des techniques adaptées ;

- la réduction par 10 de la toxicité à long terme des déchets ultimes. Ces derniers sont conditionnés comme des produits industriels suivant des spécifications techniques précises et approuvées internationalement.

Si à l'heure actuelle le combustible MOX est utilisé par les réacteurs des centrales nucléaires françaises, il l'est encore davantage avec les réacteurs de 3ème génération comme l'EPR. L'un des objectifs des centrales de 4ème génération est l'usage d'uranium usé.

Etapes de traitement du combustible usé

A sa sortie du réacteur, le combustible usé est placé dans des piscines proches du cœur du réacteur dans lesquelles il se désactive. L’eau est une barrière efficace aux rayonnements et permet également de refroidir le combustible qui continue à émettre de la chaleur.

A l’issue de cette période (entre six mois et un an) pendant laquelle l’activité du combustible diminue, le combustible est envoyé à l’usine retraitement, comme celle de La Hague d’Orano. Il va y subir différentes étapes de traitement pour récupérer les matières présentes.

L’entreposage en piscine

A son arrivée à l’usine de La Hague, le combustible usé va de nouveau séjourner dans une piscine afin de continuer sa désactivation. Il y restera de trois à cinq ans. Cette diminution d’activité facilite les manipulations ultérieures. Quatre mètres d’eau séparent le combustible de la surface afin d’assurer une protection biologique. En effet, l’eau permet de se protéger des rayonnements émis par le combustible usé, tout en évacuant la chaleur émise par ce combustible. L’eau de la piscine, déminéralisée, est refroidie et filtrée en permanence à l’intérieur même de la piscine.

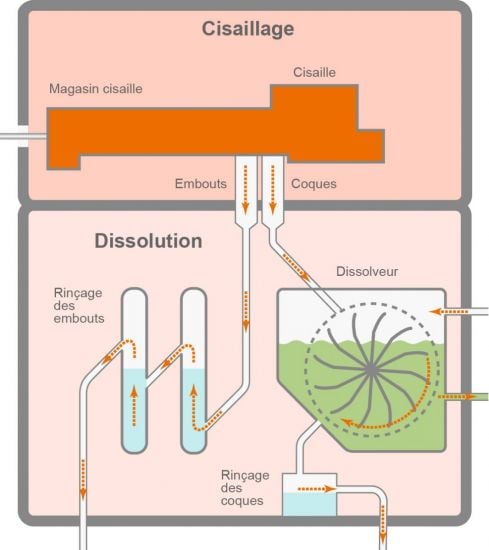

Le cisaillage

Après avoir séjourné pendant plusieurs années en piscine, le combustible est amené aux ateliers de cisaillage. Les crayons de combustible sont coupés en tronçons de 35 mm de longueur (appelés les coques). Ces coques tombent par gravité dans une roue de dissolution (dissolveur). Les embouts de pieds et de tête des crayons sont traités à part dans un rinceur à embouts car ils ne contiennent pas de matières nucléaires. En effet, ils sont là pour assurer le maintien des crayons contenant les matières nucléaires.

Schéma présentant les étapes de cisaillage et de dissolution des combustibles nucléaires usés, (©CDE)

La dissolution

Le but de l’étape de dissolution est de mettre en solution le plutonium et l’uranium sous forme de nitrates. A la suite des opérations de cisaillage, les coques tombent dans le dissolveur rempli d’acide nitrique bouillant et concentré. La matière nucléaire est ainsi extraite et séparée des autres constituants. Les éléments de structure du combustible (coques, embouts) sont entreposés avant d’être compactés.

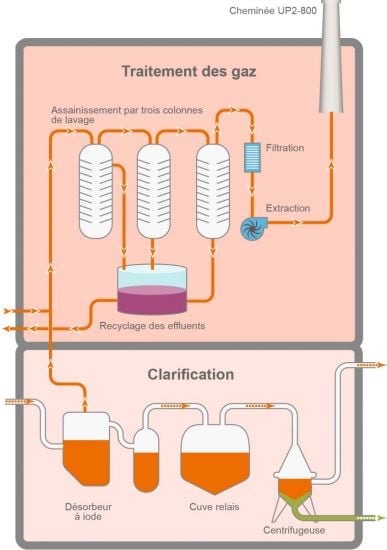

Les effluents gazeux issus de la dissolution sont ensuite traités, lavés et filtrés alors que la solution d’acide est clarifiée. La centrifugeuse permet de séparer, d’une part les « fines » de cisaillage (copeaux de Zircaloy) et les produits de fission insolubles dans la solution d’acide et d’autre part, l’uranium, le plutonium, l’acide nitrique et des produits de fissions solubles.

A la sortie de l’étape de clarification, la solution a la composition suivante :

- 200 g/L d’uranium ;

- 2.5 g/L de plutonium ;

- 3.5 moles/L d’acide nitrique ;

- de 6 à 7 g/L de produits de fission.

Les « fines » sont ensuite entreposées en atelier en attente de vitrification alors que la solution clarifiée est envoyée vers les ateliers d’extraction et de concentration où les matières nucléaires seront séparées.

Schéma de Traitements des effluents gazeux et clarification de la solution à la suite de l’étape de dissolution, (©CDE)

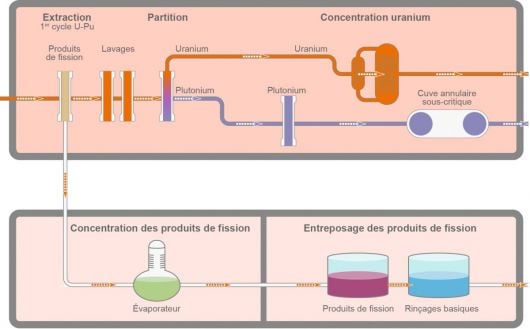

Les extractions

Les différentes étapes d’extraction permettent la séparation du plutonium, de l’uranium et des produits de fission.

Schéma d’extraction et de séparation du plutonium, de l’uranium et des produits de fission, (d'après source Areva, ©CDE)

La solution d’acide nitrique qui contient la matière nucléaire est mélangée avec un solvant (le « TPB », dilué dans un hydrocarbure voisin du kérosène). L’uranium et le plutonium migrent alors dans le solvant alors que les produits de fission restent dans la phase aqueuse (l’acide nitrique). Une décantation permet de séparer les deux phases. Cette opération de lavage avec le solvant et de décantation est répétée plusieurs fois. Les produits de fission ainsi séparés sont ensuite concentrés par évaporation puis entreposés dans des cuves en attente de vitrification. Des traces de produits de fission et des actinides sont encore présentes dans le solvant contenant l’uranium et le plutonium. Elles sont éliminées par deux nouveaux lavages.

L’uranium est séparé du plutonium par réduction sélective de ce dernier. Le nitrate uraneux permet cette réaction de réduction du plutonium. Le plutonium est alors présent à la valence III et se retrouve dans la phase aqueuse. L’uranium est lui toujours dans la phase organique. Les deux composés peuvent donc être séparés à l’aide d’un mélangeur-décanteur et d’une colonne pulsée. L’uranium est ensuite concentré par évaporation. L’uranium et le plutonium sont ensuite envoyés vers les ateliers de purification.

La purification

L’étape de purification permet de nettoyer l’uranium et le plutonium des produits de fission et des actinides les plus nocifs à court terme.

La purification de l’uranium s’effectue par séparation liquide-liquide dans des batteries d’extracteurs-décanteurs. Les traces de zirconium, thorium, ruthénium (produits de fission, émetteurs gamma) et de plutonium et de neptunium (actinides, émetteurs alpha) encore présentes sont alors éliminées et acheminées vers les ateliers de vitrification. L’uranium est lui concentré par évaporation et est récupéré sous forme de nitrate d’uranyle. Une partie du nitrate d’uranyle est utilisée pour former le nitrate uraneux utilisé à l’étape d’extraction. Le reste du nitrate d’uranyle peut être recyclé pour vivre un nouveau cycle d’utilisation(2).

Le plutonium est lui aussi purifié. Le traitement des solutions contenant le plutonium provenant de l’étape d’extraction suit deux voies. La première voie est une voie humide qui correspond à un traitement chimique. Ce traitement permet la formation d’oxyde de plutonium. La seconde voie est une voie dite sèche qui correspond à un traitement mécanique. Celui-ci permet le conditionnement de l’oxyde de plutonium formé et son expédition vers la fabrication de combustible MOX.

Le conditionnement des déchets

Les déchets isolés lors des étapes de traitement du combustible usé (produits de fission, actinides, éléments de structure des assemblages de combustible) sont conditionnés dans des colis standards de déchets au fur et à mesure de leur séparation de l’uranium et du plutonium. Différents modes de conditionnement existent.

La vitrification

Elle concerne les produits de fission et les actinides qui, dans un faible volume, concentrent la quasi-totalité de la radioactivité du combustible usé (99,5%). Il s’agit de déchets ultimes, car ils ne sont pas recyclables. Ainsi ces produits sont mélangés à du verre qui est ensuite coulé dans des conteneurs étanches en acier inoxydable. Les conteneurs sont alors placés dans des puits ventilés avant d’être retournés à leurs propriétaires (les compagnies d'électricité). La vitrification permet d’immobiliser ces produits de façon durable, car le verre est insoluble dans l’eau et reste inerte au contact des agents physico-chimiques naturel.

Le compactage

Le compactage concerne les coques et les embouts issus des assemblages de combustible. Ils sont compactés sous forme de galette puis placés dans des conteneurs identiques à ceux utilisés pour la vitrification.

Chiffres clés

La durée de vie d’un conteneur de verre est comprise entre 100 000 et 10 000 000 d’années.

Le traitement d’une tonne de combustible usé génère moins de 0,5 m3 de déchets de haute ou moyenne activité.

En France, l’industrie nucléaire produit près d'un kilogramme de déchets radioactifs par an et par habitant (au total, 2 kg de déchets radioactifs sont produits en France par an et par habitant en incluant la recherche, la défense, l'industrie non-électronucléaire et le médical), contre 2 500 kg pour l’industrie « classique »(3).